Ein Meister-Fahrer aus Deutschland hat eine detaillierte Anleitung zur Herstellung einer Form erstellt. Vielen Dank, Michael Hönmann!

Ich habe das noch nicht nachgebaut, gehe aber davon aus, dass Bastler unter euch das bald machen werden. Vielleicht bekomme ich von Michael auch noch einen Bericht, über den Herstellvorgang der gebogenen Scheibe….

Hier zum Lesen, bzw. zum Download (schöner formatiert!):

Arbeitsanweisung zur Herstellung einer Form für eine

gebogene Plexiglasscheibe.

Was ist das Ziel?

Wir stellen aus vier biegsamen MDF-Platten jeweils zwei feste Formteile her.

Die ersten beiden MDF-Platten werden direkt am Meister miteinander verleimt und stellen so

die äußere Form dar.

Danach wird die dritte mit der vierten MDF-Platte in der ersten Form verleimt.

Zwischen den beiden Formteilen muss eine Platte, in Dicke der Plexiglasscheibe,

eingebracht werden, die das spätere Spaltmaß gewährleistet.

Die erste Form stellt also den Außenbogen der Plexiglasscheibe her und die zweite Form die

Innenseite.

Material:

MDF-Platte längs geschlitzt

MDF Flex – Biege-MDF längs geschlitzt

3,050x 122,0x 10,0

Klemmbefestigung z.B. Holzleisten (ca. 40x15x8 mm) dies können auch andere Materialien

sein, Hauptsache sie knicken nicht so schnell ein.

Schrauben:

Spax 4×20 3,5×40

Weißleim D3:

ca. 1,5 kg (ich gehe von ca. 20 Grad Raum und Materialtemperatur aus)

PU-Leim; Müllsack; PVC-Leimflasche; Pinsel; GFK-Feinspachtel; Schraubzwingen

Glattkantbretter 25mm dick 6 Stück

etwas länger wie der Scheibenausschnitt am Meister breit ist.

Dachlatten 3 Stück oder ähnliche so lang wie die MDF-Platte.

Pappelsperrholzplatte in der Dicke der Plexiglasscheibe oder ähnlich leicht biegsames

Material, welches sich aber nicht leicht zusammen drücken lässt.

Eine zweite Person (auch immer gut für die Schuldfrage, wenn’s nicht passt! ha ha ha)

Werkzeug: Stichsäge, Schrauber, 3 Spanngurte, Gliedermaßstab, spitzer Bleistift,

Herangehensweise:

Die MDF-Platten am besten direkt vom Händler auf das Längenmaß schneiden lassen. In

der Regel sind solche Trennschnitte kostenlos. Dieses sollte in der Höhe ca. 16 cm (also

oben und unten jeweils 8 cm) größer als der Scheibenausschnitt am Meister sein.

In der Breite jeweils links und rechts ca. 5 cm dazu geben, wobei der breitere Steg einseitig

an der MDF-Platte erhalten bleiben sollte.

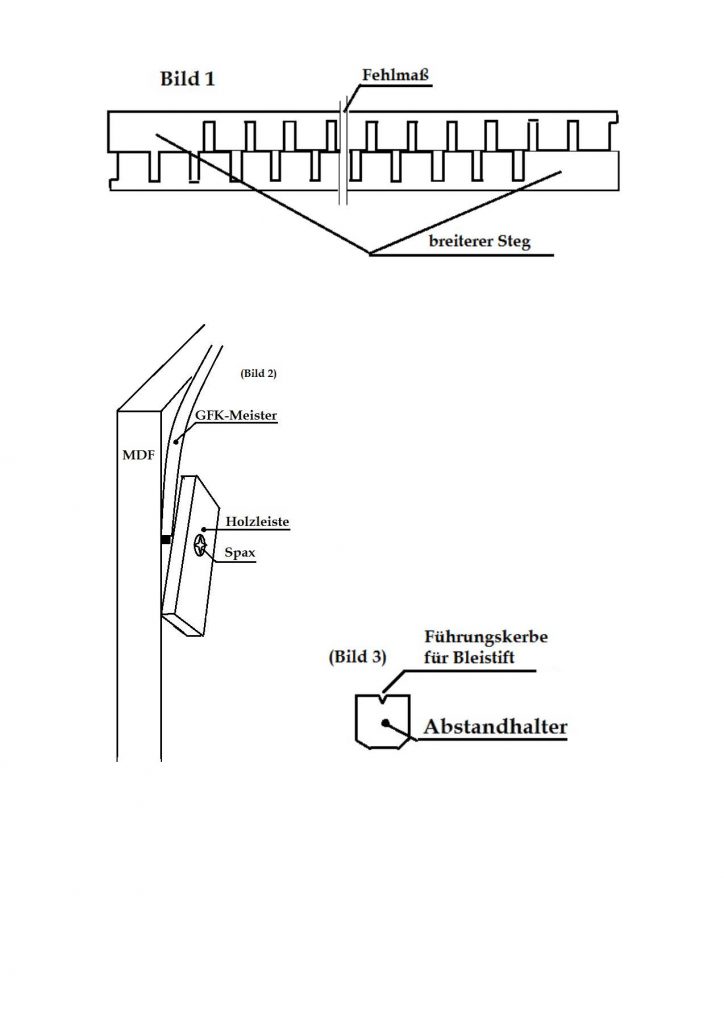

Die geschlitzte Seite hat an den Außenrändern einen breiteren Steg als in der restlichen

MDF-Platte und gibt der Platte etwas mehr Stabilität beim Handling. (Bild 1)

Bei der zweiten MDF-Platte lässt man den breiteren Steg auf der anderen Seite stehen.

Beim Zuschnitt die MDF-Platten möglichst rechtwinklig lassen.

So, nun hat man eine gute Ausgangsbasis der ersten beiden MDF-Platten.

Die Hälfte der Holzleisten in der Mitte und die anderen Leisten ca. 2 cm vom Rand mit 4 mm

vorbohren und mit den Schrauben griffbereit halten.

Den Meister so befestigen, dass er nicht durch drücken und ziehen weggehen kann.

Jetzt die erste MDF-Platte mit der geschlossenen und glatten Seite nach innen

(Meisterkabine) gleichmäßig über dem Glasausschnitt am Meister verteilen und mit den

Schrauben und Klemmleisten von der Mitte aus festsetzen. Die Schrauben sollten dicht am

GFK-Rand sitzen. Dadurch wird ein Verschieben schon vermieden. Die Klemmleisten so

setzen, dass das eine Ende auf der MDF-Platte und das andere sich am Meister festkrallt.

Vorsichtig die Schrauben festdrehen, da diese nur wenig in die MDF-Platten eindringen und

in einem Schlitz nur sehr wenig Halt finden. (Bild 2)

Der Abstand der Schrauben sollte ca. 15 cm sein. Wichtig ist das die erste MDF-Platte

„gerade“ aufliegt, nicht also in Verformungen in der GFK-Form hinein ziehen.

Immer von der Mitte des Glasausschnitts nach außen arbeiten, so dass keine Spannungen

auftreten.

Wer keine Hilfe hat, ist zwar arm dran, kann aber trotzdem auch die Form herstellen.

Dazu zum fixieren von der Breite aus die Hälfte und von unten ca. 8 cm nach oben zwei

Schrauben im Abstand von ca. 30 cm (jeweils 15 cm von der Mitte) einschrauben. Diese

sollten unbedingt in einem MDF-Steg sitzen und nicht in einem Schlitz stecken. Auf diese

Schrauben kann man nun die MDF-Platte in den Glasausschnitt vom Meister stellen und

vorsichtig die restlichen Klemmleisten anbringen.

So, nun ist sozusagen das Fundament der ersten Form hergestellt und das erste Hurra darf

erschallen!!!

Da einiges an Leim nach unten aus den Schlitzen heraus läuft, den Meister unterhalb der

MDF-Platte mit einem aufgeschnittenen Müllsack oder ähnlichem abkleben!

Die Weißleime sind heute so modifiziert, dass sie sehr aggressiv sind und dadurch eine hohe

Bindekraft zum Untergrund besitzen.

Jetzt besser noch mal schnell auf den Pott, denn der Leim wartet nicht! (Alte Schreinerregel)

Die zweite MDF-Platte nun reichlich mit Holzleim benetzen. Ohne spezielle Leimwalze ist es

müßig die komplette Fläche zu bestreichen, bevor der Leim anfängt abzubinden (ca.4

Minuten). Deshalb den Leim mittels einer PVC-Leimflasche großzügig auf die Fläche

spritzen und grob verteilen. Nur die Ränder sollten einigermaßen komplett mit Leim bedeckt

sein. (runder Pinsel ca. 3 cm Ø fest gebunden ist hilfreich und anschließend mit Wasser

auswaschen)

Nun die beleimte MDF-Platte auf die am Meister befestigte MDF-Platte legen, gleichmäßig

die Abstände links, rechts, oben und unten verteilen und wieder von der Mitte heraus nahe

am Rand der MDF-Platte (ca. 3 cm) mit der unteren MDF-Platte verschrauben (eventuell

vorbohren). Die Schraubenköpfe müssen nicht bündig in der MDF-Platte versenkt sein!

Event. mit kleinen Spanngurten leicht in der Mitte verspannen, sodass auch die größeren

Überstände seitlich noch etwas Druck haben. (Weißleim braucht Druck!) Dazu die drei

Dachlatten – eine senkrecht in der Mitte und die anderen am Rand unter den die Gurte

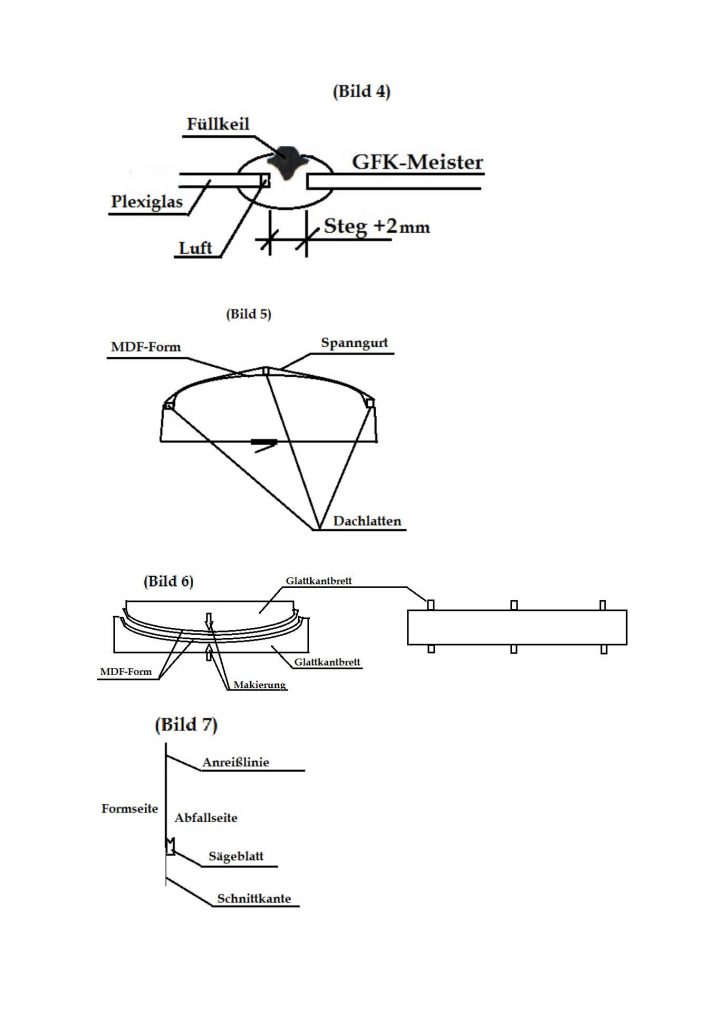

schieben. So kann die Form in der Mitte auch nicht eingedrückt werden. (Bild 5)

Der Einzelkämpfer kann die Dachlatten auch mit doppelseitigem Klebeband auf der MDFPlatte

fixieren.

Aber Vorsicht! Nicht zu fest spannen, denn der Meister ist eine einzige Knautschzone und

noch weicher ist die erste MDF-Platte.

Da viel unverpreßter Leim in den MDF-Plattenschlitzen ist, braucht die Durchhärtung einige

Tage.

Nach ca. 24 Stunden können die Spanngurte jedoch schon entfernt werden.

Wenn die „Leimrotznasen“ einigermaßen transparent geworden sind, kann jede zweite

Schraube mit den Leisten von der Kabinenseite aus heraus gedreht werden.

Jetzt mit einem gut sichtbaren Stift den Rand des Glasausschnittes vom Meister auf der

MDF-Platte anzeichnen.

Nun noch einen zweiten Strich, der dem Sägestrich der Plexiglasscheibe gleich ist. Dazu

einen Abstandshalter (Bild 3) machen wie ein Stückchen Holz von ca. 30x(?)x10. Die Dicke

des Holzes entspricht dem Stegmaß der Frontscheibendichtung + ca. 2 mm Luft. (Bild 4)

Wenn die Striche gemacht sind, die restlichen Schrauben lösen und die Formhälfte vorsichtig

senkrecht auf den Boden stellen.

Der Einzelkämpfer dreht wieder zwei, drei Schrauben ohne Klemmleiste als Stütze unten in

die Form.

Dann ein Glattkantbrett auf die Stirnseite der Form halten, die Form anzeichnen und mit der

Stichsäge ausschneiden und auf die anderen Bretter übertragen usw. und mit PU-Leim an

der Außenseite der Form anleimen. PU-Leim hat den Vorteil, dass die Leimfuge nicht

unbedingt so passgenau sein muss wie bei Weißleim. Da der PU-Leim aber auch etwas

schäumt, ist es besser die MDF-Form an den Enden mit den Glattkantbretter

festzuschrauben. (3,5×40)

Die Glattkantbretter in einem Abstand von ca. 8 cm vom oberen bzw. vom unteren Rand und

in die Mitte, an der Form anleimen. (Bild 6)

Nun ist die Außenform stabil und hat ein brauchbares Fußgestell.

Das zweite Hurra ist angesagt und das Bierchen schon kalt stellen!!!

Unübersehbar ist nun, dass die Schraubenlöcher von den Klemmleisten in dem Bereich

liegen, der an der Scheibe später weggeschnitten wird. Dennoch müssen die Löscher mit

einem kleinen Senker gesenkt und mit GFK-Feinspachtel wieder gefüllt werden.

Warum? – weil die Schrauben die feinen Späne aus ihrem Gefüge herausziehen und man

diese Unebenheit nicht durch Hammerschläge oder Schleifen wirklich wegbekommt.

Besser etwas senken, spachteln, leicht schleifen und keine Spannung in den Rand der

Plexiglasscheibe bringen! Bei Glas wandert die Spannung durch Formgebung (Biegung) in

die Außenkanten und ich denke, dass es bei Plexiglas ähnlich ist. Aber nicht die Striche

wegschleifen bzw. die Kontur wieder nachzeichnen. Dazu hilft der erste Strich als

Orientierung.

Als nächstes wird die dünne Sperrholzplatte und die dritte MDF-Platte in die Form gelegt und

auch wieder mit der geschlitzten Seite nach außen. Die vierte MDF-Platte wie gehabt mit

reichlich Leim auf der geschlitzten Seite versehen und auch gerne Leim in die Schlitze der

unteren Platte geben und aufeinander legen, ausrichten und mit wenigen Schrauben an den

Rändern verschrauben oder besser mit Sandsäcke oder mit losem Sand den Anpressdruck

herstellen.

Wenn der Leim in der zweiten Form wieder ausgehärtet ist, halten wir wieder ein

Glattkantbrett an, zeichnen die Form an, ausschneiden und wie an der Außenform weiter

verfahren. Die Glattkantbretter so anleimen, dass sie deckungsgleich zu den unteren

Glattkantbretter sind, wenn die Formteile zueinander bündig liegen.

Hurra, hurra die Form ist fertig!!! Na. dann mal Prost!!!

Bei der Formgebung der Plexiglasscheibe wird die plane Plexiglasscheibe auf die untere

Form und darauf die Gegenform gelegt. Im Laufe der Erhitzung sinkt quasi die Scheibe in die

Form und die Gegenform hat die Aufgabe, die Scheibe glatt zu halten. Event. wird der Plexi-

Spezi gerne ein paar Schraubzwingen auf die Glattkantbretter setzen, um die Form exakt zu

erreichen.

Ratsam ist noch eine unübersehbare Markierung an den beiden Formteilen, so dass der

genaue Sitz gewährleistet werden kann. Diese am besten direkt machen, solange die beiden

Formteile mit der Sperrholzplatte (Spaltmaßplatte) ineinander liegen.

Bevor mit der Arbeit begonnen wird, empfehle ich z.B. den Plexi-Spezi in die

Formherstellung mit einzubeziehen.

Vielleicht hat der noch Ergänzungen oder ist mit den Dimensionen überfordert, weil seine

Heizkammer zu klein ist.

Beim Zuschneiden der Glattkantbretter musst du unbedingt darauf achten, dass du immer

exakt so schneidest, dass der halbe Strich auf der Seite die gebraucht wird, stehen bleibt.

(Bild 7).Sonst fehlt dir die Breite des Sägeschnittes und dann ist das Spaltmaß nicht mehr

gewährleistet und der Plexi-Spezi hat ein echtes Problem.

Die Striche vom Glasausschnitt mit dünner Mine machen!

Wenn man bei jedem Arbeitsschritt 100% gibt, hat das Resultat am Ende 95% und das ist

Spitze!!!